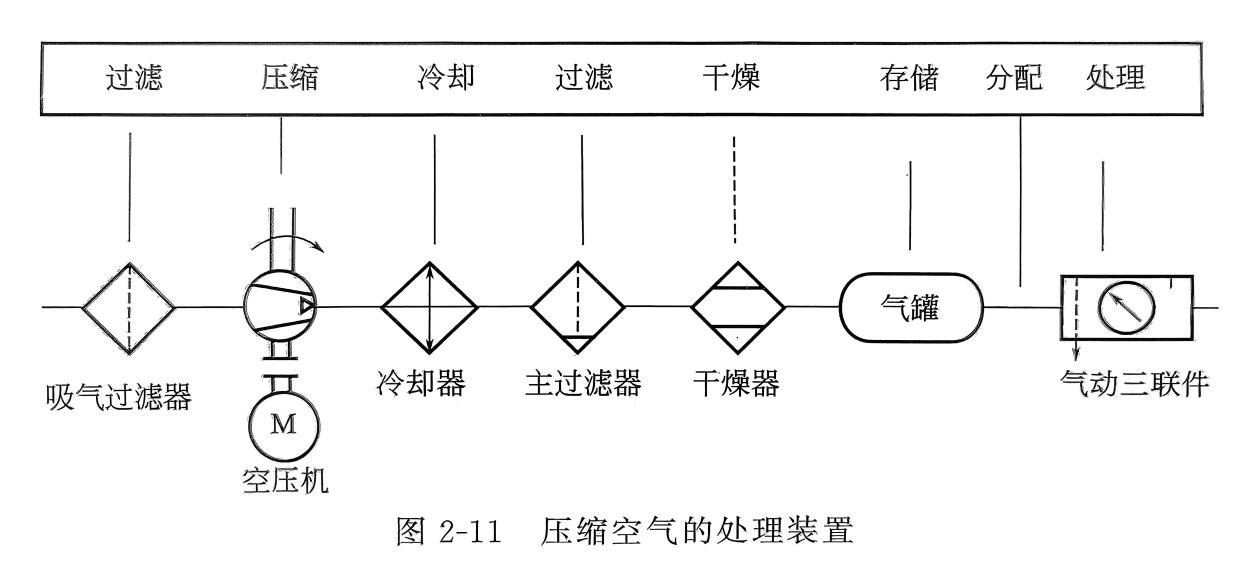

为确保气动系统的稳定可靠运行,压缩空气在产生、储存和分配过程中需要经过一系列精密处理装置。典型的气源处理流程构成了现代气动系统的"生命线",每个环节都承担着不可替代的重要功能。

各环节功能深度解析:

1.初级过滤(吸气过滤器)

位置:压缩系统最前端

功能:在空气进入压缩机前,通过多层过滤介质去除大气中的粉尘、花粉等粗颗粒杂质(通常可过滤5μm以上颗粒)

重要性:保护空压机内部组件,减少磨损,延长主机寿命

2.压缩产气(空压机)

核心作用:将常压空气压缩至所需工作压力(0.7~1MPa或更高)

副产物:压缩过程会产生高温(可达120200°C)和润滑油雾

物态变化:空气体积减小至1/81/10,污染物浓度相应增加810倍

3.热能交换(后冷却器)

冷却方式:采用风冷或水冷换热方式

关键作用:将高温压缩空气冷却至室温(通常40°C以下)

凝结效应:使空气中7080%的水蒸气和油雾冷凝成液态,形成大量冷凝水

4.主要净化(主过滤器/油水分离器)

多层过滤:机械分离、离心力、吸附等多重技术结合

去除目标:有效分离并排除凝结的水分、油滴和较大颗粒污染物(可达0.1μm)

排放装置:配备自动或手动排水器,定期排除收集的液体

5.深度干燥(干燥器)

技术类型:冷冻式、吸附式、膜式等不同干燥技术

核心指标:将压缩空气压力露点降至所需等级(20°C至70°C)

保护作用:彻底去除残留水蒸气,防止管道系统内部腐蚀和微生物滋生

6.稳压储气(气罐)

缓冲功能:平衡空压机输出与用气端需求之间的波动

储能作用:储备压缩空气,应对峰值用气需求,减少空压机频繁启停

二次分离:进一步沉淀分离可能残留的微量水分和杂质

7.终端处理(气动三联件)

三位一体:

过滤器:进行最后一次精密过滤(可达0.01μm)

调压阀:根据设备需求精确调节工作压力

油雾器:按需添加润滑油气,减少运动部件磨损

安装位置:通常位于各支路或设备入口处

通过这套完整的气源处理流程,能够系统性地去除压缩空气中的固体颗粒、水分、油分等污染物,提供符合ISO8573.1质量标准的不同等级压缩空气,从而确保气动设备获得洁净可靠的动力源,显著提高系统可靠性、延长元件使用寿命、降低故障停机时间,最终为企业创造显著的经济效益和生产效益。