单向节流阀的故障最终会体现在执行元件(如气缸)的动作上,但根源可能来自阀本身、气缸、负载或整个气路系统。因此,科学的诊断逻辑至关重要。本文将以系统化的视角,深入剖析常见故障的成因,并提供精准的排除方案。

【故障1】气缸运动不平稳(爬行、抖动)

故障现象:气缸在运动过程中,特别是低速运行时,出现一停一顿、速度不均的“爬行”或抖动现象。

故障本质:活塞所受摩擦力不稳定,时大时小,打破了匀速运动所需的力平衡。

成因分析与排除方案:

【核心成因】节流方式错误(进气节流)

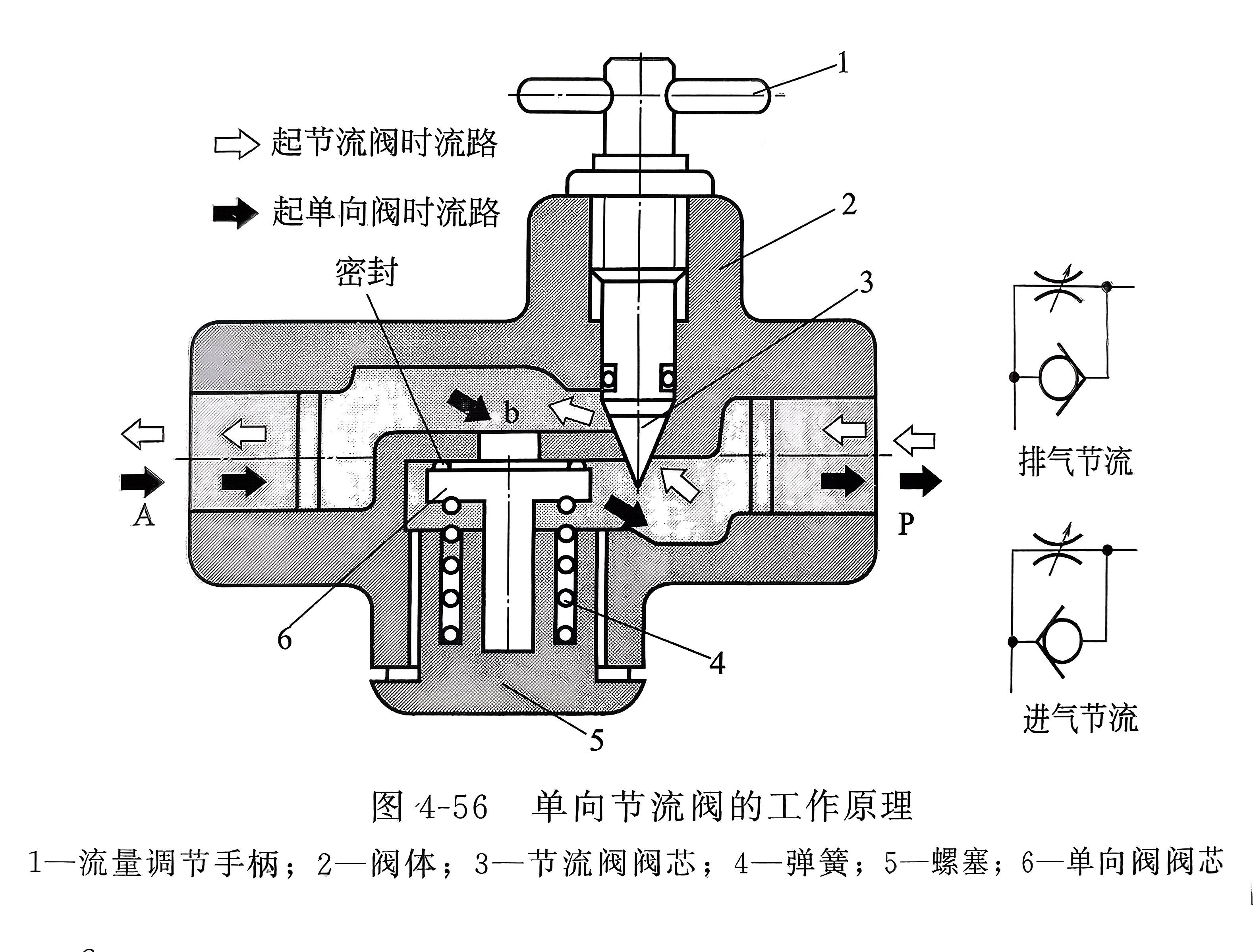

原理剖析:如采用进气节流,气缸排气腔直接通大气,背压几乎为零。在低速轻载时,活塞杆侧的密封圈存在“粘滞-滑动”效应,极易导致爬行。

解决方案:立即改为排气节流。将单向节流阀安装在气缸的排气口上,在排气腔建立背压,对活塞产生阻尼作用,能显著提高低速运动的平稳性。这是解决爬行问题最首要的检查步骤。

【负载成因】负载变化或导向机构偏差

原理剖析:行程中负荷突变(如抬起工件)或气缸安装、负载连接存在别劲,会导致摩擦力剧烈变化,节流阀无法补偿此变化,从而速度不稳。

解决方案:

检查设备机械结构,确保气缸安装支座、负载连接件对中,消除侧向力。

降低气缸的负载率(一般建议低于80%)。

如负载变化无法避免,需考虑使用机械导向机构(如直线导轨)来承受侧向力,或选用更高阶的控制阀。

【硬件局限】超出气缸最低稳定速度极限

原理剖析:普通气缸存在一个最低稳定速度(通常认为在50mm/s左右)。低于此速度,由于摩擦特性,爬行不可避免。

解决方案:若工艺要求速度必须极低且平稳,不应强求使用普通气缸和节流阀。应选用液压缓冲缸、气-液转换器 或气-液阻尼缸,利用液体的不可压缩性和均匀阻尼来实现平稳的低速运动。

【故障2】气缸动作速度过慢

故障现象:即使将节流阀完全打开,气缸动作依然缓慢,无法达到设计速度。

故障本质:系统流量供给不足,无法满足气缸运动的需求。

成因分析与排除方案:

【阀体选型错误】节流阀有效截面积(Cv值)过小

原理剖析:速度控制阀的节流通道是其管路中最狭窄的部分。如果阀的Cv值远小于上下游元件的有效通径(如接头、换向阀、气管),它就会成为整个系统的瓶颈。

解决方案:核对技术资料。计算或估算系统所需流量,确保所选节流阀在全开状态下的Cv值能满足需求。更换为更大通径(如神威VFOF系列)或更高Cv值的节流阀。

【系统配套不足】上游元件供气能力不足

解决方案:检查供气系统。气源压力是否达标?换向阀的规格(Cv值)是否足够?过滤器、减压阀是否堵塞?气管内径是否过细?长距离管路压降是否过大?需进行系统性排查。

【故障3】流量无法微调或调节无效

故障现象:调节手轮时,流量要么不变,要么变化突兀,无法进行精细、线性的速度控制。

故障本质:节流通道的调节功能失效。

成因分析与排除方案:

【污染堵塞】阀内卡入污染物

原理剖析:压缩空气中的油污、水分、固体颗粒物侵入阀内,堵塞了狭窄的节流缝隙,或缠绕在阀针上。

解决方案:拆卸并彻底清洗阀体内部和节流通道。根治方案是在气源处加强过滤,在节流阀前端安装精密过滤器(5μm甚至更高精度) 和油雾分离器。

【选型失误】阀规格与系统不匹配

原理剖析:安装了过大的速度控制阀,其最小开度下的流量仍然过大,导致调节范围过宽,精细度不足。

解决方案:选择规格大小合适的速度控制阀。对于需要极精密调节的场合,应选用精密节流阀(如神威GRPO系列),其调节螺纹更细,微动特性更好。

【故障4】系统产生振动或异响

故障现象:工作时,单向节流阀处发出“嗡嗡”或“咔哒”的异常振动声。

故障本质:单向阀处于不稳定的高频开启/关闭状态。

成因分析与排除方案:

【压力设定不当】单向阀开启压力与系统压力不匹配

原理剖析:单向阀的弹簧预紧力(开启压力)设置与工作气压过于接近。当压力在开启压力值附近波动时,会导致单向阀阀芯(通常是钢球)被频繁、高速地吹起和落下,撞击阀座产生异响和振动。

解决方案:调整系统工作压力,使其显著高于或低于该单向阀的开启压力(通常很小,约0.1-0.2MPa),避开共振点。若无法调整压力,则需更换不同弹簧刚度的单向阀模块(如果产品支持)。

总结:

故障排除应遵循“由外至内,由易至难”的原则:首先确认安装方式(排气节流),其次检查负载与机械结构,再核对元件选型规格,最后才考虑拆卸清洗和压力调整。建立这种系统化的思维框架,方能快速定位问题根源,保障气动系统稳定高效运行。