在现代工业自动化与流体动力控制系统中,比例方向控制阀扮演着"智能方向盘"的角色,它能够根据电信号的指令,精确控制流体的流动方向与流量。尽管液压与气动比例阀在工作介质和应用场景上有所不同,但其核心工作原理却有许多共通之处。本文将深入剖析这两类比例阀的工作机制,并介绍适合气动应用的SMC产品。

一、核心构成:精密机械与电磁技术的完美结合

比例方向控制阀主要由以下几个关键部件组成:

比例电磁铁

作为电-机械转换的核心部件,它将控制器发送的电信号转换成与之成比例的机械推力或位移。

阀芯

作为控制元件的执行者,阀芯的轴向位移决定了流道的通断情况和开口大小,从而控制流体的流向和流量。

阀体

包含精密加工的流道和油/气口,为流体提供通路并与系统连接。

反馈传感器

在高精度阀中,线性可变差动变压器实时检测阀芯的实际位置,形成闭环控制。

控制电子装置

集成或外置的电子模块,用于信号处理和控制算法执行。

介质差异:液压阀采用耐高压设计,使用液压油作为工作介质;气动阀则使用压缩空气,在设计上更注重快速响应和轻量化。

二、工作原理:从电信号到精确的流体控制

比例方向控制阀的工作过程可以分为三个关键阶段:

1. 电-机械转换阶段

当控制器向比例电磁铁发送一个模拟电信号(通常是0-10V电压或4-20mA电流)时,电磁铁内部会产生与信号大小成正比的电磁力。这个力推动电磁铁的电枢产生位移,进而通过推杆将力传递给阀芯。

2. 机械-液压/气动转换阶段

阀芯在电磁力的作用下产生轴向位移,改变阀芯台肩与阀体流道之间的相对位置,从而控制流体的流动方向(如从P口到A口或B口)调节流道的开口面积,实现流量的无级控制。

开口面积与流量之间的关系可用以下公式表示:

Q = C_d ×A ×√(2ΔP/ρ)

其中Q为流量,C_d为流量系数,A为开口面积,ΔP为压差,ρ为流体密度。

3. 闭环反馈控制阶段(高级功能)

在高精度应用中,阀芯实际位置通过LVDT传感器被实时检测并反馈给控制器。控制器将检测值与指令值进行比较,通过PID等控制算法实时修正输出信号,确保阀芯精确到达指令位置。

这种闭环控制能够有效克服摩擦、液动力、气动力等干扰因素,显著提高控制精度和重复性。

三、性能特点与技术指标

比例方向控制阀的主要性能指标包括:

重复精度:多次到达同一位置的一致性,通常要求<3%

迟滞:正反向运动时的位置偏差,一般要求<10%

响应时间:从信号变化到阀芯达到新位置的时间

线性度:输出与输入之间的线性关系程度

四、应用优势与发展趋势

比例方向控制阀相比传统的开关阀具有显著优势:

无级调节:实现执行机构速度的平滑控制

减少冲击:通过斜坡控制减小启动停止时的冲击

系统简化:单个比例阀可替代多个开关阀

智能化:支持总线通信,易于集成到自动化系统中

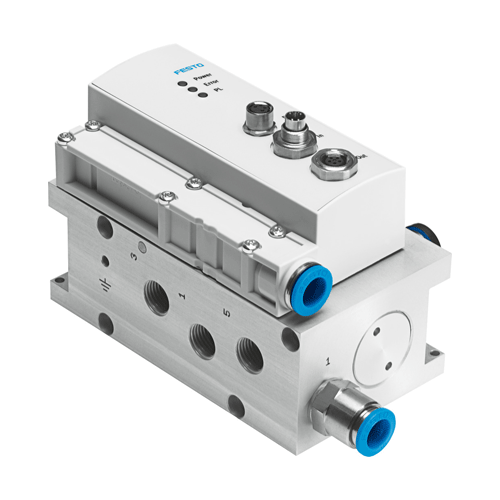

推荐产品:VPWP 比例方向控制阀 VPWP-10-L-5-Q-10-E-G-EX1

VPWP 比例方向控制阀 VPWP-10-L-5-Q-10-E-G-EX1

该系列阀集成了数字控制、压力传感器和诊断功能,支持DeviceNet、PROFIBUS DP等通信协议,代表了气动比例技术向数字化、智能化方向的发展趋势。

结语

比例方向控制阀通过巧妙的机电一体化设计,将微弱的电信号转换为精确的流体动力控制,是现代工业自动化不可或缺的关键元件。无论是液压系统的大力精密控制,还是气动系统的快速智能响应,比例阀技术都在持续推动着工业自动化向更高水平发展。

理解这些基本原理,有助于工程师在选择和使用比例阀时做出更明智的决策,无论是选择SMC的气动比例阀还是其他品牌的液压产品,都能更好地发挥其性能优势。